Date:2025-11-14 Number:760

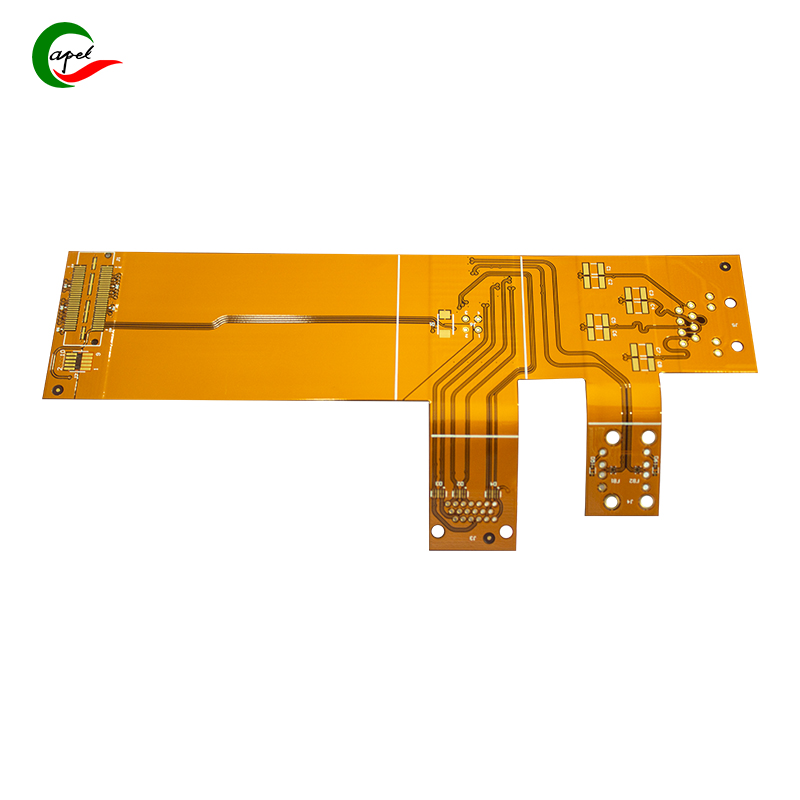

在折疊屏手機、微創醫療設備、自動駕駛傳感器等高端電子領域,高精密FPC柔性線路板的作用愈發關鍵。這類產品因線路密度高、柔性要求嚴、適配場景特殊,標準化產品難以滿足需求,定制化成為必然選擇。高精密FPC定制并非簡單的尺寸調整,而是從需求解析到量產交付的全鏈條技術適配,以下從核心價值、關鍵環節及應用場景展開解析。

一、定制的核心價值:精準匹配高端需求

高精密FPC的定制價值,本質是解決“性能與場景的精準適配”問題,這是標準化產品無法替代的核心優勢。

高端電子設備往往面臨多重嚴苛要求:既要在狹小空間內實現多模塊互聯,又要承受高頻彎折或[敏感詞]環境考驗,還需保障信號傳輸的穩定性。定制化可針對性突破這些瓶頸:針對空間限制,可設計緊湊的多層線路布局與異形結構;針對彎折需求,可精選壓延銅箔等柔性基材;針對高頻信號場景,可優化線路阻抗與基材損耗參數。通過定制,高精密FPC能完全貼合設備的功能訴求,避免性能冗余或不足,為產品競爭力賦能。

二、定制關鍵環節:從需求到交付的全控

1. 需求拆解:把模糊訴求轉化為技術指標

定制的前提是精準解碼需求。專業定制團隊會先深入對接三大核心信息:一是應用場景,明確設備的彎折頻率、工作溫度、受力情況等環境條件;二是性能要求,確認信號傳輸速率、載流能力、可靠性壽命等關鍵指標;三是裝配約束,掌握安裝空間、連接方式、輕量化要求等尺寸參數。通過現場溝通、樣品分析等方式,將“要更耐用”“信號更穩”等模糊訴求,轉化為可落地的線路精度、基材選型、補強設計等技術指標。

2. 方案設計:平衡性能與可生產性

高精密FPC設計需規避“重性能輕生產”的誤區,實現技術與工藝的平衡。核心設計要點包括三方面:線路設計采用精細化排版,通過優化線寬線距提升密度,同時預留測試點便于質檢;結構設計區分柔性區與剛性補強區,在彎折部位減薄基材,在元器件焊接區增加補強板;材料選型精準匹配需求,高彎折場景選高延展性銅箔,高溫場景選耐溫基材,高頻場景選低介損材料。設計完成后還需通過仿真模擬,預判彎折壽命、信號損耗等性能,提前規避風險。

3. 樣品打樣:驗證可行性的關鍵一步

打樣是定制過程中不可或缺的驗證環節,目的是排查設計漏洞與工藝問題,避免量產風險。

打樣會嚴格復刻量產工藝,制作小批量樣品后,重點測試三項核心指標:電氣性能測試信號傳輸穩定性、阻抗一致性;機械性能測試彎折壽命、剝離強度;尺寸精度檢測關鍵部位公差。若發現信號干擾、彎折斷裂等問題,會快速聯動設計與工藝團隊優化,比如調整線路間距、更換基材型號,直至樣品完全符合需求后,再進入量產階段。

4. 量產管控:保障一致性與穩定性

高精密FPC對量產一致性要求極高,需建立全流程質控體系。生產環節采用高精度曝光、鉆孔設備,控制線路與孔位精度;引入自動化檢測設備,對線路短路、孔壁缺陷等問題進行全檢;針對定制化的特殊工藝,如微小孔徑加工、多層壓合等,安排專項技術人員管控參數。同時,每批次產品都會留存樣品進行抽檢,確保性能穩定如一。

三、核心應用場景:定制賦能高端領域

1. 消費電子:助力輕薄化與高集成

折疊屏手機的鉸鏈部位,需定制可承受百萬次彎折的高精密FPC,通過多層線路設計實現屏幕與機身的信號互聯;智能手表等穿戴設備,定制的微型化高精密FPC可貼合人體曲線,在狹小空間內集成心率、定位等多模塊線路,兼顧柔性與集成度。

2. 醫療設備:保障高精度與可靠性

微創手術器械中的內窺鏡,需定制超細、耐消毒的高精密FPC,實現圖像傳輸與操控信號的穩定傳導;血糖監測儀等便攜設備,定制的高精密FPC可提升傳感器信號采集精度,保障檢測數據準確。

3. 車載電子:適配復雜工況

自動駕駛的激光雷達模塊,需定制抗震動、耐高溫的高精密FPC,確保多傳感器數據的實時傳輸;車載中控系統中,定制的多層高精密FPC可簡化布線,提升空間利用率與信號穩定性,適配車載復雜的溫度與震動環境。

4. 航空航天:應對[敏感詞]環境

衛星通信設備中,定制的高精密FPC需具備輕量化、抗輻射、耐低溫等特性,在太空[敏感詞]環境下保障信號傳輸;航空器的導航系統,定制的高可靠性FPC可提升設備抗干擾能力,確保導航精度。

高精密FPC定制的核心,是用技術適配需求,讓線路板成為高端電子設備的“柔性脊梁”。從需求拆解到量產交付,每一步都需兼顧性能、工藝與場景,這既考驗企業的技術實力,也依賴全流程的精細化管控。隨著電子設備向更精密、更智能的方向發展,高精密FPC定制服務將持續賦能各高端領域,成為企業核心競爭力的重要支撐。